Por: Leonardo Ornellas Faquini Técnico Laticinista, Administrador de Empresas, Pós-Graduado Administração Industrial, Especialista em Alimentos Processados, MBA em Gestão de Projetos, Acadêmico Engenharia Civil

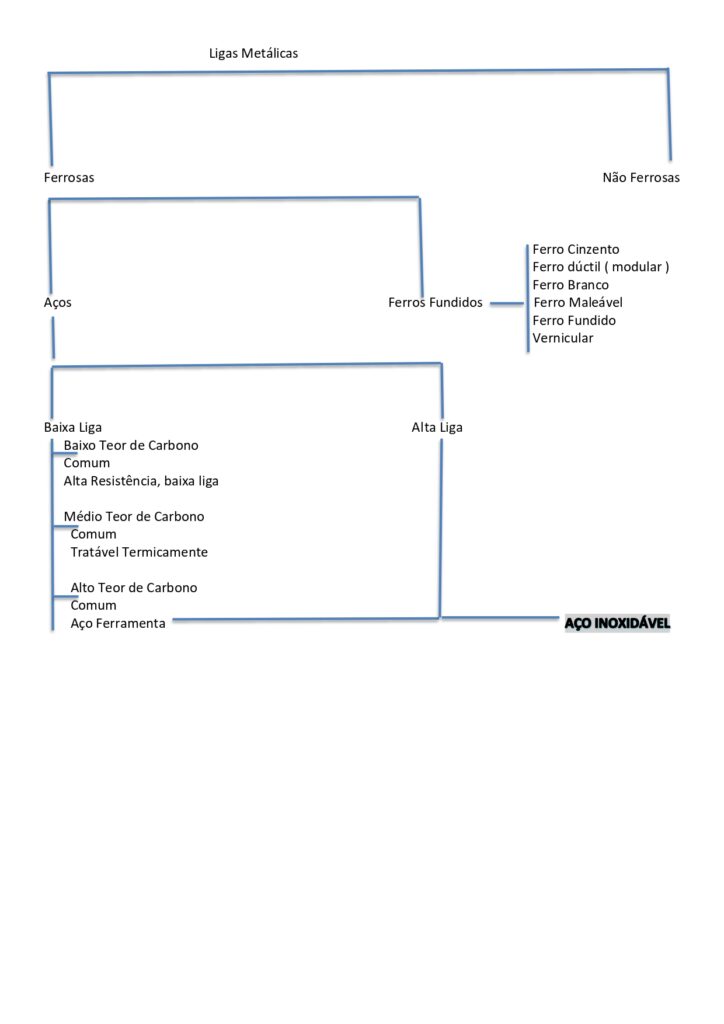

Aços são ligas ferro – carbono que podem conter concentrações de outros elementos na liga, existindo diversos tipos de ligas com várias composições e ou tratamentos térmicos. As propriedades mecânicas são sensíveis ao teor de carbono. Aços com baixo teor de Carbono na ordem de 0,25%, aços com teor médio de carbono na ordem de 0,25% a 0,60%, aços com alto teor de carbono entre 0,60% e 1,40%. Alguns dos aços mais comuns são classificados de acordo com a concentração de carbono, quais sejam, nos tipos com baixo, médio e alto teor de carbono. Também existem subclasses dentro de cada grupo, de acordo com as concentrações de outros elementos da liga.

No aço inoxidável o elemento predominantemente na liga é o cromo, uma concentração de no mínimo 12% é necessária. A resistência à corrosão pode ser melhorada pela adição de níquel e molibdênio.

Com base na fase constituinte em sua microestrutura, os aços inoxidáveis são divididos em 3 classes: martensíticos, ferríticos ou austentíticos. Os aços inoxidáveis martensíticos são capazes de ser tratados termicamente, de tal maneira que a martensita é o principal microconstituinte.

Os aços inoxidáveis ferríticos são compostos pela fase ferrita, os aços inoxidáveis austentíticos e ferríticos são endurecidos e têm sua resistência aumentada por trabalho a frio, uma vez que não são tratáveis termicamente. Os aços inoxidáveis austentíticos são os mais resistentes à corrosão, devido aos seus altos teores de cromo e as adições de níquel; eles são produzidos em maiores quantidades. Tanto os aços inoxidáveis martensíticos quanto os ferríticos são magnéticos; os aços inoxidáveis austeníticos não são magnéticos. Especificações, Composições, Propriedades Mecânicas e Aplicações Típicas para Aços Inoxidáveis Austeníticos, Ferríticos, Martensíticos e Endurecíveis por Preciptação:

*Restante da Composição é Constituído por Ferro. **T & R significa Temperado e Revenido, o “revenimento” é o tratamento térmico de uma peça temperada, caracterizado por reaquecimento abaixo da zona crítica e resfriamento adequados. Ao revenir o material, se ajusta a dureza e elimina se fragilidade.

AISI304 é o aço inox mais utilizado na indústria alimentícia. Sendo referência entre os aços austeníticos, possui resistência à corrosão e capacidade de conformação e soldabilidade. O aço austenítico é uma variedade do aço inox composto por ferro, cromo e níquel. Esse aço possui resistência à oxidação até a temperatura de 850°C. Apresenta, ainda, boa conformabilidade a frio. Além disso, o aço inoxidável AISI304 caracteriza-se especificamente por ser um aço cromo-níquel, inoxidável austenítico, não temperável e não-magnético.

AISI304 é o aço inox mais utilizado na indústria alimentícia. Sendo referência entre os aços austeníticos, possui resistência à corrosão e capacidade de conformação e soldabilidade. O aço austenítico é uma variedade do aço inox composto por ferro, cromo e níquel. Esse aço possui resistência à oxidação até a temperatura de 850°C. Apresenta, ainda, boa conformabilidade a frio. Além disso, o aço inoxidável AISI304 caracteriza-se especificamente por ser um aço cromo-níquel, inoxidável austenítico, não temperável e não-magnético.

Materiais em inox e durabilidade

Todos os aços inoxidáveis contêm no mínimo 12% de Cromo (ou deveriam conter), que permite a formação de uma camada superficial uniforme e protetora de Cromo, quando o aço é exposto em atmosfera contendo oxigênio. O Cromo é o elemento de liga que torna o aço inoxidável, é também um elemento estabilizador de ferrita.

O cromo é, de fato, o elemento mais importante e quando usado em elevados teores é o mais eficiente de todos, na maioria das condições, embora os aços ao cromo e ao cromo-níquel não sejam resistentes em certos meios, como ácido clorídrico e outros tipos de ácidos em concentrações elevadas. Nenhum dos elementos citados, a sós ou combinados, em teores abaixo de 1% retarda materialmente a corrosão, com exceção do cobre que já em teores de 0,2% retarda definitivamente a corrosão atmosférica melhorando a resistência dos aços à corrosão atmosférica de três a cinco vezes em relação aos aços sem cobre. De qualquer modo, o cromo é o elemento essencial, podendo-se dizer que a ciência dos aços inoxidáveis é a ciência do cromo como elemento de liga no ferro.

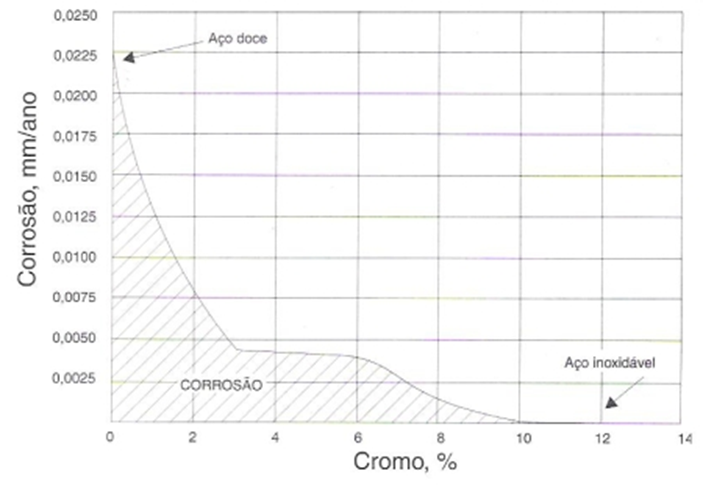

O papel do cromo como elemento protetor à corrosão está ilustrado no gráfico da figura onde se observa que, numa atmosfera industrial, o aço, à medida que o seu teor em cromo aumenta, passa de um metal de grande corrosibilidade a um metal resistente pela corrosão.

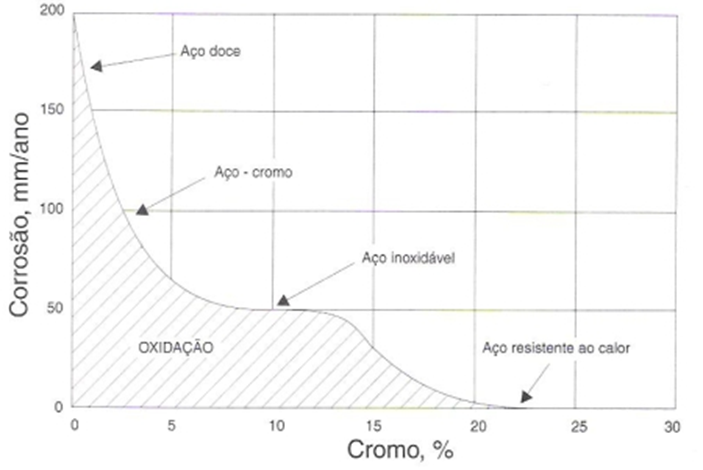

A temperaturas elevadas, nota-se também o mesmo fato, isto é, à medida que aumenta o teor de cromo, diminui a tendência à oxidação.

Efeito do cromo na resistência do aço à oxidação a altas temperaturas. Verifica-se que o efeito mais positivo do cromo, neste caso, só se desenvolve quando o seu teor está acima de 20%.

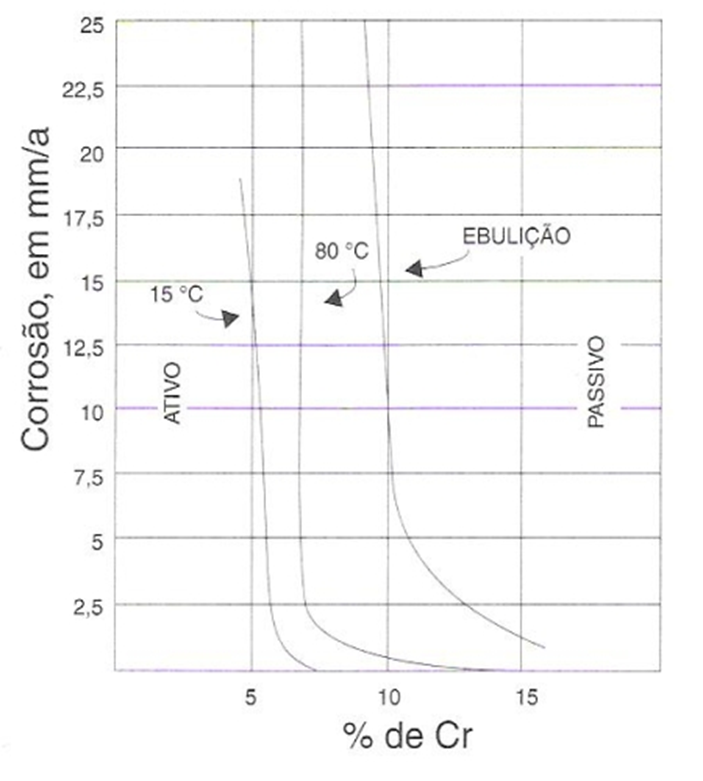

Gráfico ilustrando a passividade dos aços-cromo expostos durante 10 anos a uma atmosfera industrial.O gráfico da figura ilustra o fenômeno da passividade medido pela velocidade de ataque de ligas Fe-Cr por ácido nítrico a 33%. As três curvas representam ensaios a três temperaturas diferentes. Enquanto é mais difícil resistir a ácido quente, a velocidade do ataque químico a qualquer temperatura cai repentinamente a valor praticamente desprezível quando o teor de cromo excede 12%.

Gráfico ilustrando o efeito do cromo na resistência dos aços à oxidação a altas temperaturas. A curva mostra a penetração da oxidação em cubos de ½” aquecidos durante 48 horas a 1000ºC no ar.

O cromo é capaz de assegurar-se o oxigênio para manter uma camada impermeável de oxigênio ou de óxido, a qual é extremamente estável;

Esta camada, embora invisível, é contínua e, em meios oxidantes, possui uma pressão de solução tão baixa que concede ao metal um comportamento nobre;

Esta propriedade do cromo é possuída também por certas de suas ligas com o ferro;

A película Cr-O é, entretanto, removida pela HCl e o metal, uma vez desprovido da película protetora é menos nobre que o ferro.

Gráfico ilustrando o fenômeno da passividade medido pela velocidade de ataque de ligas ferro-cromo por ácido nítrico a 33%. Como esses materiais estão em uso generalizado no processamento e preparação de alimentos, é importante reconhecer suas limitações.

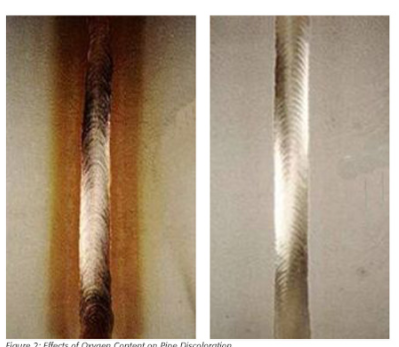

Uma área da metal-mecânica que recebe pouca atenção é a fabricação de tubos, onde a soldagem é amplamente utilizada. A menos que sejam cumpridos os rigorosos cronogramas de soldagem, não só a descoloração ocorre, mas a resistência à corrosão pode ser significativamente reduzida. Mesmo o conteúdo muito baixo em oxigênio do gás protetor pode causar descoloração, como mostra a figura:

Ron Schmidt, Universidade da Flórida, observou esses problemas e outros também chamaram a atenção para esta questão. Embora não seja muito difícil proteger a superfície externa de uma solda usando gás inerte como cobertura, evitando a oxidação e a perda de resistência à corrosão no interior, muitas vezes isso é negligenciado. A técnica de proteção interna é conhecida como “purga de solda” e usa gás inerte para liberar ar e assim oxigênio antes e durante a soldagem. Quando em projetos de montagem de circuito de produtos, é identificado estágios prematuros de desgaste das tubulações e conexões, em materiais de liga aço inox, um dos problemas é o baixo de teor de Cromo nas ligas metálicas, propiciando aumento nos níveis de corrosão.

A corrosão é a deterioração de um material, geralmente metálico, por ação química, bioquímica ou eletroquímica dos materiais em meio ambiente de forma integrada ou não por esforços mecânicos e físicos (tensões, cavitações). É um processo espontâneo, constantemente transformando os materiais metálicos, causando a redução de sua durabilidade e desempenho, sendo resultante da interação entre o material e o meio em que está inserido, causando uma deterioração do mesmo por ação química ou eletroquímica, podendo estar aliada ou não à esforços mecânicos. É um processo espontâneo que modifica constantemente as características dos materiais, fazendo com que estes deixem de satisfazer as especificações quanto ao desempenho e durabilidade, reduzindo sua vida útil. A escolha de um material que será utilizado na confecção de equipamentos ou instalações deve ser adequada ao meio e às condições de operação. O material selecionado deverá ter uma resistência maior à ação degradante do meio corrosivo sem perder as suas propriedades mecânicas e as especificações de fabricação. Os processos corrosivos são considerados reações em fase heterogêneas ou reações eletroquímicas irreversíveis que ocorrem na maioria das vezes na superfície metálica que entra em contato com o meio corrosivo. As reações de oxidação-redução são todas reações químicas em que há transferência de elétrons, onde os metais tendem a ceder elétrons sofrendo oxidação, agindo como redutor, deteriorando-se, enquanto as substâncias presentes no meio corrosivo recebem esses elétrons sofrendo redução, atuando como agente oxidante. Pode-se dizer assim que os processos de corrosão são degenerativos para os metais, progredindo através da superfície. A corrosão em materiais metálicos ocorre através das complexas interações envolvendo diversos fatores, tais como, a composição química e microestrutural do metal ou liga, a composição química do ambiente e alguns parâmetros físicos, como temperatura, pressão, forças mecânicas, como choque, fricção ou esforços de tração, processos de convecção e irradiação.

É importante observar a resistência à corrosão que uma liga metálica possui não é apenas uma propriedade intrínseca dela, mas sim uma propriedade do sistema em que está inserido, pois nota-se que a liga metálica pode sofrer o processo de corrosão quando inserida em alguns ambientes ocasionando assim a perda de material, mas permanecem estáveis em outros meios. Assim, alguns aspectos, como, composição química e estrutural das superfícies e de sua deterioração leva ao desgaste, variações químicas na composição e modificações estruturais.

No processo de corrosão, temos a biodeterioração de materiais, que trata se de uma alteração indesejável nas propriedades de um material por atividade vital de microorganismos.

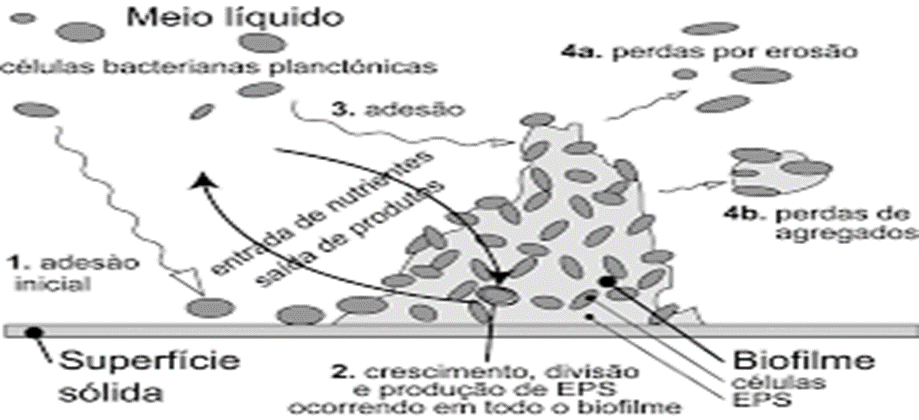

Conceitua se “fouling”, ou acumulação, a formação de depósitos sobre a superfície de equipamentos ou instalações industriais. Esses depósitos têm como efeito negativo uma importante diminuição da eficiência e da vida útil do equipamento. A palavra “biofouling” refere se ao acúmulo indesejável de depósitos biológicos sobre uma superfície. Esse depósito pode conter microrganismos ( microfouling ) e macrorganismos ( macrofouling ), o biofouling resulta do acúmulo de biofilmes, que é constituído por células imobilizadas sobre um substrato, incluídas em uma matriz orgânica de polímeros extracelulares produzidos pelos microorganismos, denominada material polimérico extracelular ( MPE ). O biofilme resulta de um acúmulo superficial que não é uniforme nem no tempo nem no espaço.

O “biofouling” presente nos ambientes industriais é complexo e geralmente consiste na associação de biofilmes com partículas inorgânicas, preciptados cristalinos ou produtos de corrosão. Na maioria das vezes, esses complexos depósitos formam se mais rápido e aderem mais firmemente às superfícies que os biofilmes isolados.

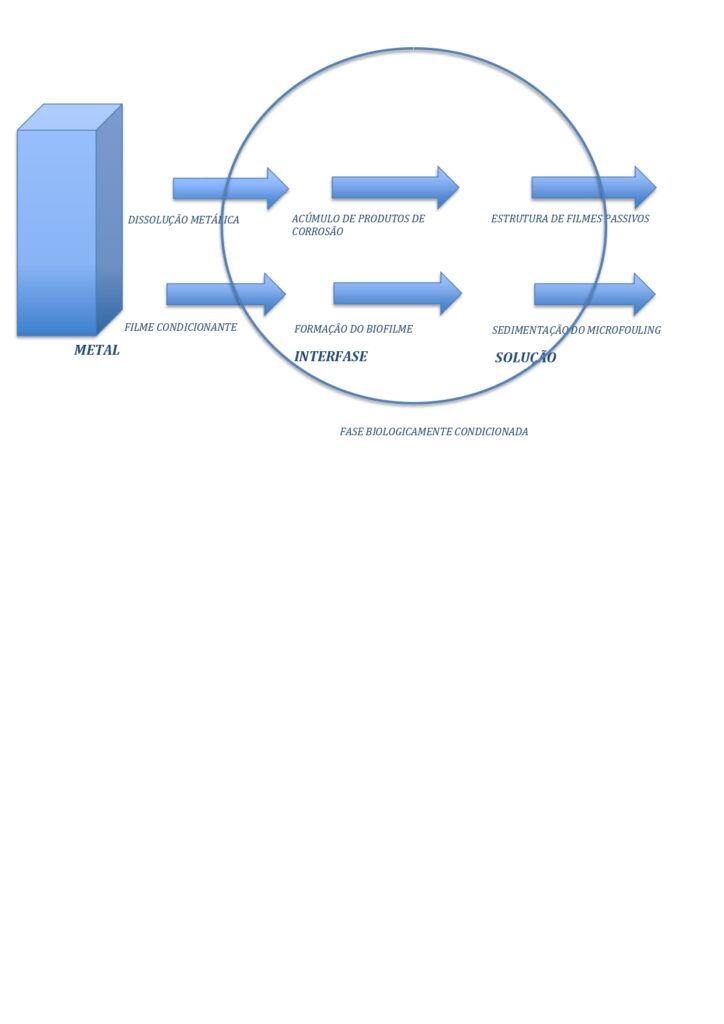

A presença de “biofouling” pode ocorrer tanto em fluxos turbulentos como em águas paradas, sobre diversos tipos de superfícies, metálicas ou não, lisas ou em fissuras. Sobre um metal em contato com águas industriais ou naturais, ocorrem processos biológicos, que produzem o “biofouling” e processos inorgânicos, cujo resultado é a corrosão. Ambos os fenômenos modificam de forma intensa o comportamento da interfase metal/solução. Os processos biológicos ocorrem de acordo com uma sequência de eventos, que tem início no contato entre o meio líquido e o metal.

À medida que a espessura do biofilme aumenta e supera a camada – limite de fluxo laminar, têm início o desprendimento das camadas mais externas (por efeito do corte do fluxo de líquido). Estabelece se assim um processo de renovação do biofilme que é dinâmico e dependente da espessura do depósito, da velocidade do fluxo de líquido e da velocidade de crescimento dos microrganismos, para citar os fatores mais relevantes. Uma das consequências desse processo é a contaminação do meio líquido por partículas biológicas (metabólitos e materiais de lise celular) e partículas inorgânicas (produtos de corrosão).

Os processos inorgânicos ocorrem na interfase metal / solução e correspondem à dissolução metálica ( corrosão ) e à formação dos produtos de corrosão e de incrustações ( scaling ). Estas são constituídas por sais inorgânicos insolúveis que se depositam nas paredes das tubulações, como consequência das variações de solubilidade causadas por mudanças de temperatura do fluido, do pH, da quantidade de água da alimentação e condições de fluxo. Processos biológicos ( biofouling ) e os processos inorgânicos ( corrosão ), ocorrem de forma simultânea, mas seguem direções opostas. O biofouling é um processo de acumulação que se dirige do seio do líquido para a superfície metálica; já a corrosão transcorre no sentido oposto, da superfície metálica (que se dissolve) para o seio do fluido. Como consequência forma se nova interfase metal/solução, denominada interfase bioeletroquímica, já que seu desempenho está vinculado de variáveis eletroquímicas (que controlam a corrosão) e biológicas (que induzem o “biofouling”).

A corrosão encontrada no ferro e suas ligas é do tipo localizado e predominam entre por “pites” (ataque localizado caracterizado pela formação de pequenas concavidades na superfície metálica, que pode atravessar a espessura da peça), com formação de corrosão poucos aderentes, de cor escuras e geralmente com odor de sulfeto de hidrogênio. Trata se de um tipo gravíssimo de corrosão, uma vez que perfura as paredes de tubulações ou de tanques de armazenamento em curto tempo. A velocidade da corrosão, pouco usual, ocorre em razão da atividade metabólica (e corrosiva) das BRS (Bactérias Redutoras de Sulfato) pode aumentar drasticamente dentro de combinações microbianas, que se estabelecem nas camadas de biofilmes, formados na interfase metal/solução.

Nos processos de Higienização e Sanitização Industrial, assim como do Tratamento Químico das águas industriais, em uso às utilidades dos sistemas de geração do vapor ou refrigeração, trocas térmicas ou aplicação direta no processamento, é fundamental a prevenção na formação dos fatores indutivos à corrosão, assim como a manutenção e conservação dos materiais, máquinas e equipamentos, visando assegurar o melhor aproveitamento de sua vida útil às operações industriais. A durabilidade e conservação de máquinas, equipamentos e estruturas industriais, se faz pertinente desde o momento do planejamento industrial na aquisição e instalações, bem como na gestão de projetos, manutenção e operação.

Deve se ter uma atenção em especial nas especificações técnicas relacionadas à aquisição dos materiais ( tubulações, curvas, registros, chapas ) e Equipamentos, onde os fornecedores devem detalhar a composição ( especificação técnica da composição do aço inox utilizado e se pertinente de cada componente ) utilizados na confecção e montagem de Silos, Tanques, Pasteurizadores, Resfriadores, Evaporadores, Tachos de Cozimento, Tinas de Coagulação, Tubulações, Conexões, entre outros, com as devidas garantias e informações relevantes, para a tomada de decisão mais assertiva possível. O pay back da aquisição reflete se em relação à durabilidade dos materiais manufaturados e às consequências quando das paralisações em projetos industriais, ocasionando correções necessárias e retrabalhos aos fluxogramas dos processos produtivos, ocorrendo refugos, perdas, atrasos em cronograma das atividades ou até interrupções das linhas de produções. Para a gestão adequada de máquinas, equipamentos e estruturas das Indústrias, deve se buscar evitar as condições adversas que originam a corrosão severa assim como proteger adequadamente os materiais e equipamentos. A Corrosão e perda da Resistência Metal – Mecânica têm implicações sobre Custos, Qualidade do Processamento de Alimentos, Segurança e Conservação dos Recursos e Patrimônio das Empresas. Contemplando os tipos de Aço Inox disponíveis, é crítico que seja especificado o material ou materiais aplicados, à confecção das máquinas e equipamentos, assim como de tubulações e outros itens utilizados em Projetos Industriais, uma “economia” na aquisição, sem contemplar adequadamente as especificações técnicas detalhadas e as consequências da durabilidade e resistência abaixo da demanda, irá se mostrar um risco no investimento realizado, devido às correções e substituições de materiais e instalações industriais, bem como implicações no lead time dos projetos e prejuízos diretos às operações.

Referências:

Callister, William D. Ciência e Engenharia dos Materiais, 2012.

Pareto, Luís. Resistência & Ciência dos Materiais, Formulário Técnico, 2003.

Videla, Hector A. Biocorrosão, biofouling e biodeterioração de materiais. Editora Edgard Blucher, 2003. Biblioteca UNOPAR – Engenharias.

Chiaverini, Vicente. Tecnologia Mecânica volume 2, 1986.

Askeland, Donald R. Ciência e Engenharia dos Materiais. Revisão Técnica Cengage Learning, 2011.

Corrosão: A importância do Estudo. Prof. Natália Mezzomo, UFSC.